氢氧机压力、液位、温度控制系统 |

[ 来源: | 作者:本站 | 发布时间:2019-06-28 | 浏览:2696次 ] |

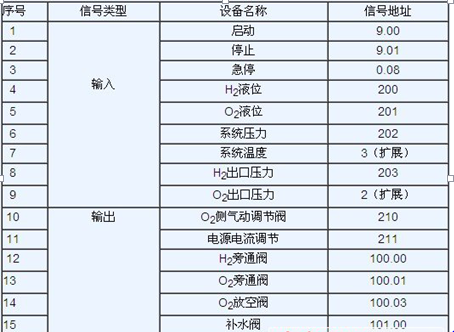

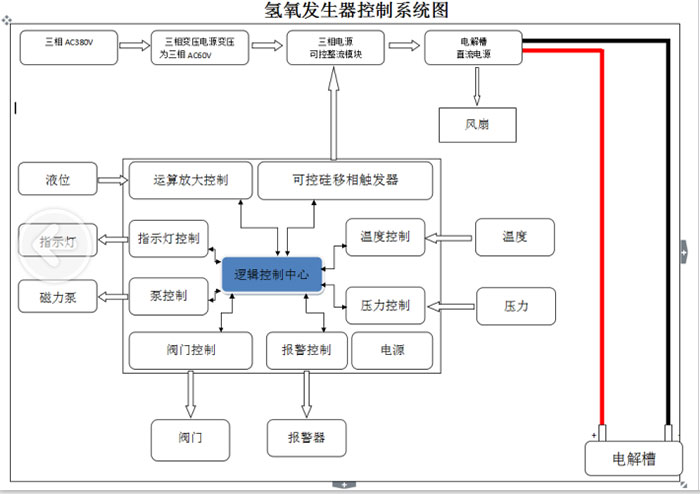

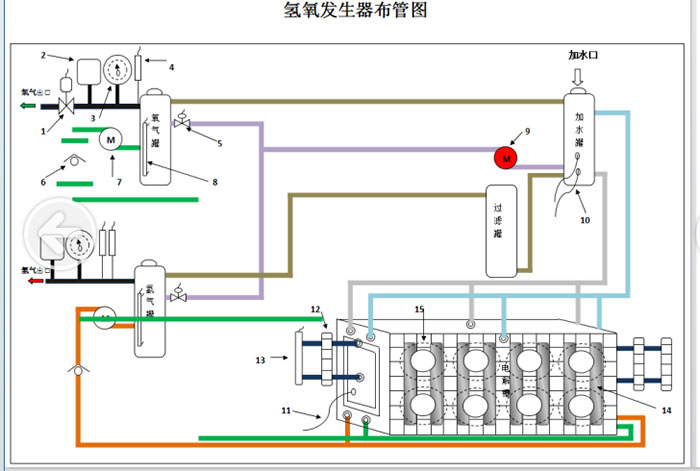

一种氢氧气体发生器压力控制装置,包括安装在氢氧气体发生器出气管路上的氢氧气进气口和氢氧气出气口,该氢氧气进气口和氢氧气出气口之间连通介质筒,该介质筒下部设有两个压力变送器安装接头,该两个压力变送器安装接头上分别安装有压力传感器,百事得DPI系列压力变送器精巧的外形设计和科学的结构密封方式,稳定可靠的产品性能,满足氢氧发生器对压力变送器的所有工艺要求。本实用新型氢氧气由氢氧气进气口流向氢氧气出气口的过程中,其压力经传压隔离介质隔离后传递至两个气腔,再由两个气腔的压力分别驱动两个压力传感器,起到隔离氢氧气直接接触压力传感器,达到了杜绝氢透、氢脆及回火时压力传感器易失效的目的。 氢氧机是生产氢燃料的设备,它采用水电解技术,通电使水分解成氢气和氧气,其中氢气作为燃料,氧气作为助燃剂,是一种高科技绿色环保节能设备。该氢氧机因所产气体为氢、氧分离型,使氢氧机设备应用范围得到极大拓展,不仅局限于通常使用热加工场所,以替代传统乙炔、丙烷、液化气等燃气,用于金属切割、金属气焊,还可以在玻璃制品加工、汽车除碳、车载氢氧机、氢燃料电池、电子化工、食品加工等领域得到广泛应用。由于所产为氢、氧分离气体,在金属切割方面,彻底杜绝氢氧混合气体易“回火”这一技术瓶颈问题,因此,分离式氢氧机在金属切割领域得到更为安全的使用。 在控制方面,该氢氧机内部采用PLC控制技术,通过PLC硬件组态和程序设计,开发了完整的控制程序,实现设备装置的启停、控制、运行状态参数设定和显示、并具有报警故障查询等功能。外部结合工业触摸屏进行人机界面(HMI)控制,在人机对话上充分考虑了人机界面控制的及时性、完整性和互动性。界面非常友好,使用操作方便醒目直观。 1. 控制方案设计 1) 电解工作原理 分离式水电解制氢装置是通过直流电解KOH(25%~30%浓度)水溶液产生H2和O2,H2和O2夹带KOH碱液分别进入氢、氧汽水分离器进行汽水分离(在水分子重力作用下进行汽水分离),分离后的碱液通过分离器底端再回流至电解槽(在高压制氢中则需要增加循环泵以完成电解液的回流)。 水电解制氢电极反应式: 阴极: 4e + 4H2O = 2H2↑ + 4OH▔ 阳极: 4OH ▔ = O2↑ + 2H2O + 4e 总反应式:H2O = H2 + 1/2 O2 由上述电极反应式可知:产生H+和OH-离子,其中H+离子移向电极的阴极面,形成H2↑,OH-离子移至电极的阳极面,形成O2↑。而相应的产气量H2是O2的2倍。 2) 液位差控制 目前分离式电解槽普遍采用压滤式双极性电解槽,内部有多个电解小室组成。电解小室间用石棉布为隔膜材料,而石棉布特性是在浸润的状态下,气体不能通过,只能参与电解的离子可穿透。如隔膜两侧压力不平衡,压力差为±100mmH2O时,如压力差大于300mmH2O则会有气体泡通过石棉隔膜,造成氢氧混合;另外,电解后的H2、O2输出至汽水分离器上因氢氧分离器底部会呈连通状态。如果氢氧分离器压差过大,很可能使H2或O2从压力大的分离器进入另一个分离器。所以,在系统运行时必须控制氢氧分离器的液位使其平衡,使液位保持在规定的范围内,防止由于液位过低而造成H2、O2气体混合。液位过高会增加气体排出阻力,引起H2、O2侧压力不平衡,造成H2、O2气体的互相渗透。 氢氧液位采用百事得DPI10系列差压变送器,差压变送器可直接把隔膜两侧的压力差测量出来,并将液位模拟量转化为电信号4-20mA输出,以A/D模数转换来实现其液位控制。将氢氧采样转换的电信号4-20mA输入至PLC中进行差值设定。针对设备在开机运行状态和停机状态不同情况下,对氢氧两端的液位给予处理。 a) 开机及运行状态 在开机运行状态下,液位如有下列不平衡情况时则进行平衡处理。 l H2>O2且H2-O2≥120mmH2O(液位差值),O2旁通阀打开,使O2侧压力减小(O2氧液位升高),从而使液位差值减小。 l O2>H2且O2-H2≥110mmH2O(液位差值),H2旁通阀打开,使H2压力减小(H2氢液位升高),从而使液位差值减小。 l 氢氧均液位(对其液位采集若干次后处理的均值)≤氢氧液位下限值280mmH2O时,则设备补水泵以及补水阀打开,进行相应补水。 l 氢氧均液位≤补水液位上限值是300mmH2O,补水泵以及补水阀关闭,停止补水。 l 在进行过程中,当氢氧液位差值》140mmH2O时,氢高于氧液位,氧旁通阀打开到氢氧液位值低于≤80mmH2O时,氧旁通阀关闭;如氢氧液位差按上述变化时,氢旁通阀打开到关闭。 b) 停机状态 在停机状态下,氢氧液位可能还会存在一定液位差,也需进行平衡处理。 l O2>H2时,氢旁通阀打开。 l H2>O2时, H2-O2≥50mmH2o液位差,氧旁通阀打开,H2-O2≤30mmH2o液位差,氧旁通阀关闭。 l 氢氧均液位280mmH2O时补水泵以及补水阀打开,≤300mmH2O时则关闭。 3) 液位平衡控制 液位平衡控制亦称系统平衡控制。为达到液位平衡目的,采用背压阀,电气转换器及气动调节阀共同实现液位平衡控制。通常将背压阀放置于氢侧,以氢液位为比对基准给定值,氢液位作为实际值经PLC(数字显示调节仪)做比例、积分和微分PID运算,将运算结果以模拟量形式通过PLC输出经D/A数模转换,输出4~20mA模拟量(经安全栅)输入至电气转换器。 气动调节阀的工作是在配套气泵与电气转换器(将4~20mA模拟另转换为0。02~0。1Mpa),用气动信号来调节加至氧侧的气动调节阀的开启度,使氢氧液位保持平衡,如氢液位高则自动减少加至氧侧的气动调节阀的开度。通过调整氧侧压力值(变小)使电解液通过H2、O2分离器下端连通管,造成氢液位下降,从而达到控制氢氧液位平衡。反之亦然。 在开机后设备检测液位以及系统压力的驱动电气转换器,使气动阀开启合适开度,以保证系统液位平衡。待停机后,气动调节阀呈安全打开状态,以便泄压。 4) 系统温度控制 水的电解过程是一个放热的过程。随着电解过程的不断运行,电解槽内部会连续产生热量,进而使电解槽的运行温度持续上升。根据水电解制氢工艺要求,电解槽温度规定为85℃则为极限温度,以保证电解槽内部隔膜使用寿命。 在系统温度的采样上采用百事得DPI系列一体化温度变送器,通常在电解槽出口管道上安装温度变送器,一体化温度变送器将检测到的实际温度以4~20mA的标准电信号,采用一体化温度变送器将减少了中间环节的故障点,4-20,mA输入至PLC中。在编写好的控制逻辑程序中利用可编程控制器自带的普通PID调节子程序,使实际温度与设定温度进行比较。如高于设定极限温度时,输出控制信号保证设备以故障形式停机。 当然上述只是较为简单的温度极限保护。如需对系统温度进行控制,则可以使PLC输出模拟控制信号增大,进而控制系统冷却水流量调节阀的开度变大,使得冷却水流量加大,热交换加速,使得返回电解槽的碱液温度加速降低,最终使电解槽温度下降。这种控制能够保证水电解可在最理想温度下工作。 5) 系统压力 为保证氢氧机在运行中的安全性,特对设备系统内部最高压力进行设定。所设压力变送器放置在氧侧,与氢侧所加的背压调节阀产生的压力进行相应检测。当系统压力大于设定压力时,则设备判定为严重故障泄压停止运行。 在设备氢、氧出口端采用A/D压力变送器将采集模拟量输入至PLC处理为相应的数字量。当氢出口压力达到氢出口压力所设上限时,则会控制电解电流下降,使氢产气量减小,以降低氢出口压力。反之亦然。 如氧出口端压力达到所设置压力值时,氧放空阀打开,以降低氧出口端压力。 在设计上为方便用户使用,触摸屏上可对氢、氧出口端压力设定上下限压力值,以上限压力最高不允许超过系统压力为原则。 6) 电解电压控制 氢氧机产生的氢气量大小与参与电解电流的大小成正比,所以控制电解电流输出电流值就可控制氢气量输出。为便于设定控制电解电流,在触摸屏可输入电解电流百分比,由PLC输出经D/A转换输出的0~10V电压信号加入电解电源输入控制端达到控制输出电流目的。 2. 系统设计 为了实现整个系统的控制,特建立以PLC为核心的控制系统。工业触摸屏显示系统运行状态及参数。 S-200是西门子PLC产品中一款小型可编程序控制器,能够控制该设备以满足自动化控制需求。它具有紧凑的结构、灵活的配置和较强的指令集,使S-200成为各种控制应用的理想方案。本控制系统需6个数字量输入和2个数字量输出(表1),根据系统控制要求,选取S-200PLC作为控制核心,此外还需扩展1个模拟量扩展模块。

表1 输入输出信号与输入输出点的分配 为使系统有较好的人机对话界面,实现液位、压力、温度等现场参数的设定并输出各种报警提示信息,选择信捷触摸屏显示口作为显示设定单元。系统软件设计流程如图2。 3.结束语 该控制系统充分发挥PLC可靠灵活的优势,以及触摸屏友好人机界面功能。实践证明,系统具有较强的抗干扰能力,操作简单,在较恶劣的操作现场得到很好应用。 4.配置清单 西门子S-200可编程控制器 百事得DPI701压力变送器 百事得DPI10差压变送器 百事得DPI一体化温度变送器 西门子I/O模块 西门子14”触摸显示屏 5.工作原理示意图

|